Rettenmaier

Rettenmaier UK Manufacturing bietet einen sehr spezialisierten Service, der weltweit vertreten ist.

Es ist Teil der JRS-Gruppe, die weltweit tätig ist, darunter in den USA, Indien, China und ganz Europa. Der Betrieb in Großbritannien liefert das Bindemittel für die oberste Schicht von Straßenoberflächen durch die Anwendung eines Altpapieradditivs. Dieser wird in der Produktionsstätte von Rettenmaier UK in Mansfield, Nottinghamshire, hergestellt und ist der erste seiner Art im Land.

Dabei stellt Rettenmaier aus Altpapier Pellets her, die Asphaltbaustellen beliefern. Dort angekommen, werden die Pellets in eine Mischung mit Schotter gegeben, wodurch das Papier wieder in einen faserigen Zustand übergeht. Dann wird Bitumen eingebracht und die Pellets bilden die Bindung, die verhindert, dass das Bitumen nach dem Bau der Straße durch die Straßenoberfläche sinkt.

Die Anlage von Rettenmaier UK liefert die Pellets an Asphaltstandorte im ganzen Land, wobei jedes Jahr 10.000 Tonnen in Großbritannien geliefert werden. Angesichts der enormen Nachfrage arbeitet die Produktionsanlage 24 Stunden am Tag an fünf Tagen in der Woche. Aufgrund dieser Aktivität müssen viele Rettenmaier-Maschinen häufig gereinigt werden. Und es geht nicht nur darum, den Ort aufgeräumt aussehen zu lassen;

Ein großes Risiko im Werk Rettenmaier ist der Staub, der bei den verschiedenen Produktionstechniken zur Herstellung der Papierpellets entsteht. Staub kann in der Luft und in hoher Konzentration äußerst gefährlich sein, wobei das Risiko einer Explosion eine reale Möglichkeit darstellt.

Um das Risiko einer Staubexplosion zu verringern, mussten die Mitarbeiter von Rettenmaier UK viele manuelle Reinigungsarbeiten durchführen, was zeitaufwändig und nicht die kostengünstigste Ressourcennutzung war. Die Einführung eines Dustcontrol UK-Systems hätte einen großen Einfluss auf die Reduzierung dieser Reinigungsanforderungen.Der Produktionsleiter von Rettenmaier, Sean Collinson, stieß zum ersten Mal auf Dustcontrol UK auf einer Messe, wo er ein Demosystem in Aktion erleben konnte. Sean sagte: „Wir hatten kein System ins Auge gefasst, das sich um unsere Staubprobleme kümmern würde, und suchten nicht aktiv nach einem, indem wir auf Standardreinigungstechniken zurückgriffen, die oft zeitaufwändig und arbeitsintensiv waren. Die Ausstellung war unser erster Kontaktpunkt mit Dustcontrol und von da an wurden uns die Augen dafür geöffnet, was ihre Geräte leisten können.“Dustcontrol UK besuchte die Produktionsstätte von Rettenmaier und beriet über den besten Ansatz zur Bekämpfung der Staubprobleme, die für ihre Einrichtung ausgerichtet sind. Das Dustcontrol-Team stellte fest, dass ein zentrales Staubsaugsystem der richtige Ansatz ist, um maximale Absaugmöglichkeiten zu ermöglichen.Nach der Freigabe durch Rettenmaier wurde die Anlage fachgerecht durch das Team von Dustcontrol UK installiert.Obwohl er bereits Reinigungsarbeiten durchführte, bemerkte Sean den Unterschied fast sofort. Er sagte: „Vor der Implementierung des Systems haben wir eine gute Ordnungspolitik durchgesetzt und Bereiche bei Bedarf aktiv sauber gehalten. Es gab jedoch manchmal die Versuchung unter den Mitarbeitern, Abkürzungen zu nehmen, was dazu führte, dass sie Fluggesellschaften einsetzten, um Staub aus bestimmten Bereichen zu blasen. Während dies sie oberflächlich sauber halten würde, verlagerte es einfach den Staub an eine andere Stelle, ohne ihn richtig zu entfernen. Durch das Absaugsystem wird der Staub jedoch dauerhaft entfernt.“ Ein großer Vorteil für Rettenmaier war die Reduzierung des Reinigungsaufwands: „Früher war in der letzten Stunde des Tages jeweils einer der drei Mann im Schichtdienst unterwegs, um jeden Bereich zu reinigen. Mit dem vorhandenen Dustcontrol-System reduzierte sich dieser Reinigungsvorgang jedoch auf nur wenige Minuten, und wir sahen, dass Bereiche gereinigt wurden, von denen wir vor der Installation nicht einmal bemerkt hatten, dass sie schmutzig waren.

“Sean fügte hinzu: „Der andere Bonus war, dass früher, wenn ein Mitglied des Teams auf einen unordentlichen Bereich gestoßen war, es dazu neigte, es bis zur letzten Stunde der Schicht zu verlassen, bevor es sich darum kümmerte. Jetzt aber schalten sie das System einfach ein und das Problem ist gelöst. Dadurch ist die Baustelle nicht nur sicherer vor Staubexplosionen, sondern auch sichtbar sauberer.“

Nachdem das System installiert war und die Vorteile klar ersichtlich waren, investierte Rettenmaier in zusätzliche Dustcontrol-Ausrüstung und erweiterte das zentrale Vakuumsystem in der gesamten Produktionsanlage, um sicherzustellen, dass alle Bereiche von seinen Fähigkeiten abgedeckt werden. Da Rettenmaier UK Teil einer multinationalen Organisation ist, besuchen hochrangige Beamte des deutschen Hauptsitzes regelmäßig das Werk, um sicherzustellen, dass es den Rettenmaier-Standards entspricht. Seit der Implementierung des zentralen Staubsaugsystems haben die leitenden Mitarbeiter des Besuchs das hohe Maß an Sauberkeit in der Einrichtung bemerkt. Sean Collinson sagte: „Die deutsche Effizienz ist bekannt, aber selbst sie waren von den hohen Standards in unseren britischen Einrichtungen beeindruckt, was für mich eine großartige Bestätigung ist.“

It is part of the JRS Group which operates across the globe, including in the US, India, China and throughout Europe.

The UK operation provides the binding agent for the top layer of road surfaces through the application of a waste paper additive. This is manufactured at Rettenmaier UK’s production facility, which is based in Mansfield, Nottinghamshire, and is the first of its kind in the country.

The process sees Rettenmaier create pellets out of waste paper, which it supplies to asphalt sites. Once there, the pellets are added into a mix with road stone, which causes the paper to return to a fibrous state. Bitumen is then introduced and the pellets form the binding which stops the bitumen sinking through the road surface once the road has been constructed.

The Rettenmaier UK facility delivers the pellets to asphalt sites across the country, with 10,000 tonnes being delivered each year in the UK.

Given the scale of the demand, the manufacturing plant operates 24 hours a day for five days a week. This level of activity means there is a lot of Rettenmaier machinery that requires frequent cleaning. And it’s not just a case of making the place look tidy; a big risk at the Rettenmaier plant is from dust generated during the various production techniques used to make the paper pellets. Dust can be extremely hazardous when airborne and highly concentrated, with the risk of an explosion a real possibility.

In order to reduce the risk of a dust explosion, Rettenmaier UK staff were having to undertake a lot of manual cleaning, which was time consuming and not the most cost effective use of resource. The introduction of a Dustcontrol UK system would have a big impact on reducing these cleaning requirements.

Rettenmaier’s Production Manager, Sean Collinson, first came across Dustcontrol UK at an exhibition, where he was able to witness a demo system in action. Sean said: “We hadn’t envisaged a system that would take care of our dust issues and weren’t actively looking for one, resorting to standard cleaning techniques which were often time consuming and labour intensive. The exhibition was our first point of contact with Dustcontrol and, from there, our eyes were opened to what their equipment could do.”

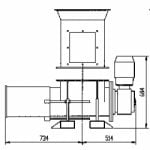

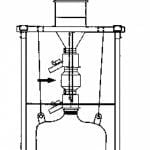

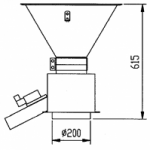

Dustcontrol UK visited the Rettenmaier production facility, advising on the best approach to combat the dust issues specific to its setup. The Dustcontrol team determined that a central vacuum system was the right approach to allow for maximum extraction opportunities.

Having received the go ahead from Rettenmaier, the system was duly installed by the Dustcontrol UK team.

Despite already undertaking cleaning activities, Sean noticed the difference almost immediately. He said: “Prior to the implementation of the system we did enforce a good housekeeping policy, actively keeping areas tidy where necessary. However, there was sometimes the temptation amongst staff members to take short cuts, which would see them using airlines to blow dust out of certain areas. Whilst this would keep them superficially clean, it simply shifted the dust elsewhere without properly clearing it. The extraction system though, means dust is permanently removed.”

A big benefit to Rettenmaier was the reduction in the time spent cleaning: “Previously, the last hour of the day involved one of the three-man team on shift going around cleaning each area. With the Dustcontrol system in place though, this cleaning operation was reduced to just minutes and we were seeing areas being cleaned that we hadn’t even noticed were dirty prior to its installation.”

Sean added: “The other bonus was that, previously, if a member of the team had come across a messy area then they tended to leave it until the final hour of the shift before dealing with it. Now though, they simply switch the system on and problem solved. As a result the site is not only safer from the risk of dust explosion, but also visibly cleaner.”

With the system installed and the benefits firmly in evidence, Rettenmaier invested in additional Dustcontrol equipment and extended the central vacuum system throughout the production facility, ensuring that all areas were covered by its capabilities. With Rettenmaier UK being part of a multinational organisation, high ranking officials from its German head office regularly visit the factory to ensure it’s in keeping with the Rettenmaier standards. Since the implementation of the central vacuum system, the visiting senior staff have remarked on the high levels of cleanliness within the facility. Sean Collinson said: “German efficiency is renowned, yet even they were impressed by the high standards in our UK facilities, which is a great endorsement in my book.”

Dabei stellt Rettenmaier aus Altpapier Pellets her, die Asphaltbaustellen beliefern. Dort angekommen, werden die Pellets in eine Mischung mit Schotter gegeben, wodurch das Papier wieder in einen faserigen Zustand übergeht. Dann wird Bitumen eingebracht und die Pellets bilden die Bindung, die verhindert, dass das Bitumen nach dem Bau der Straße durch die Straßenoberfläche sinkt.

Die Anlage von Rettenmaier UK liefert die Pellets an Asphaltstandorte im ganzen Land, wobei jedes Jahr 10.000 Tonnen in Großbritannien geliefert werden.

Angesichts der enormen Nachfrage arbeitet die Produktionsanlage 24 Stunden am Tag an fünf Tagen in der Woche. Aufgrund dieser Aktivität müssen viele Rettenmaier-Maschinen häufig gereinigt werden. Und es geht nicht nur darum, den Ort aufgeräumt aussehen zu lassen; Ein großes Risiko im Werk Rettenmaier ist der Staub, der bei den verschiedenen Produktionstechniken zur Herstellung der Papierpellets entsteht. Staub kann in der Luft und in hoher Konzentration äußerst gefährlich sein, wobei das Risiko einer Explosion eine reale Möglichkeit darstellt.

Um das Risiko einer Staubexplosion zu verringern, mussten die Mitarbeiter von Rettenmaier UK viele manuelle Reinigungsarbeiten durchführen, was zeitaufwändig und nicht die kostengünstigste Ressourcennutzung war. Die Einführung eines Dustcontrol UK-Systems hätte einen großen Einfluss auf die Reduzierung dieser Reinigungsanforderungen.

Der Produktionsleiter von Rettenmaier, Sean Collinson, stieß zum ersten Mal auf Dustcontrol UK auf einer Messe, wo er ein Demosystem in Aktion erleben konnte. Sean sagte: „Wir hatten kein System ins Auge gefasst, das sich um unsere Staubprobleme kümmern würde, und suchten nicht aktiv nach einem, indem wir auf Standardreinigungstechniken zurückgriffen, die oft zeitaufwändig und arbeitsintensiv waren. Die Ausstellung war unser erster Kontaktpunkt mit Dustcontrol und von da an wurden uns die Augen dafür geöffnet, was ihre Geräte leisten können.“

Dustcontrol UK besuchte die Produktionsstätte von Rettenmaier und beriet über den besten Ansatz zur Bekämpfung der Staubprobleme, die für ihre Einrichtung ausgerichtet sind. Das Dustcontrol-Team stellte fest, dass ein zentrales Staubsaugsystem der richtige Ansatz ist, um maximale Absaugmöglichkeiten zu ermöglichen.

Nach der Freigabe durch Rettenmaier wurde die Anlage fachgerecht durch das Team von Dustcontrol UK installiert.

Obwohl er bereits Reinigungsarbeiten durchführte, bemerkte Sean den Unterschied fast sofort. Er sagte: „Vor der Implementierung des Systems haben wir eine gute Ordnungspolitik durchgesetzt und Bereiche bei Bedarf aktiv sauber gehalten. Es gab jedoch manchmal die Versuchung unter den Mitarbeitern, Abkürzungen zu nehmen, was dazu führte, dass sie Fluggesellschaften einsetzten, um Staub aus bestimmten Bereichen zu blasen. Während dies sie oberflächlich sauber halten würde, verlagerte es einfach den Staub an eine andere Stelle, ohne ihn richtig zu entfernen. Durch das Absaugsystem wird der Staub jedoch dauerhaft entfernt.“

Ein großer Vorteil für Rettenmaier war die Reduzierung des Reinigungsaufwands: „Früher war in der letzten Stunde des Tages jeweils einer der drei Mann im Schichtdienst unterwegs, um jeden Bereich zu reinigen. Mit dem vorhandenen Dustcontrol-System reduzierte sich dieser Reinigungsvorgang jedoch auf nur wenige Minuten, und wir sahen, dass Bereiche gereinigt wurden, von denen wir vor der Installation nicht einmal bemerkt hatten, dass sie schmutzig waren.“

Sean fügte hinzu: „Der andere Bonus war, dass früher, wenn ein Mitglied des Teams auf einen unordentlichen Bereich gestoßen war, es dazu neigte, es bis zur letzten Stunde der Schicht zu verlassen, bevor es sich darum kümmerte. Jetzt aber schalten sie das System einfach ein und das Problem ist gelöst. Dadurch ist die Baustelle nicht nur sicherer vor Staubexplosionen, sondern auch sichtbar sauberer.“

Nachdem das System installiert war und die Vorteile klar ersichtlich waren, investierte Rettenmaier in zusätzliche Dustcontrol-Ausrüstung und erweiterte das zentrale Vakuumsystem in der gesamten Produktionsanlage, um sicherzustellen, dass alle Bereiche von seinen Fähigkeiten abgedeckt werden. Da Rettenmaier UK Teil einer multinationalen Organisation ist, besuchen hochrangige Beamte des deutschen Hauptsitzes regelmäßig das Werk, um sicherzustellen, dass es den Rettenmaier-Standards entspricht. Seit der Implementierung des zentralen Staubsaugsystems haben die leitenden Mitarbeiter des Besuchs das hohe Maß an Sauberkeit in der Einrichtung bemerkt. Sean Collinson sagte: „Die deutsche Effizienz ist bekannt, aber selbst sie waren von den hohen Standards in unseren britischen Einrichtungen beeindruckt, was für mich eine großartige Bestätigung ist.“

Equipment

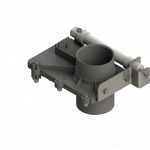

- Central Vacuum System

Reference

Rettenmaier UK & Ireland

Firma Kontakt

Dustcontrol UK Ltd:

James Miller